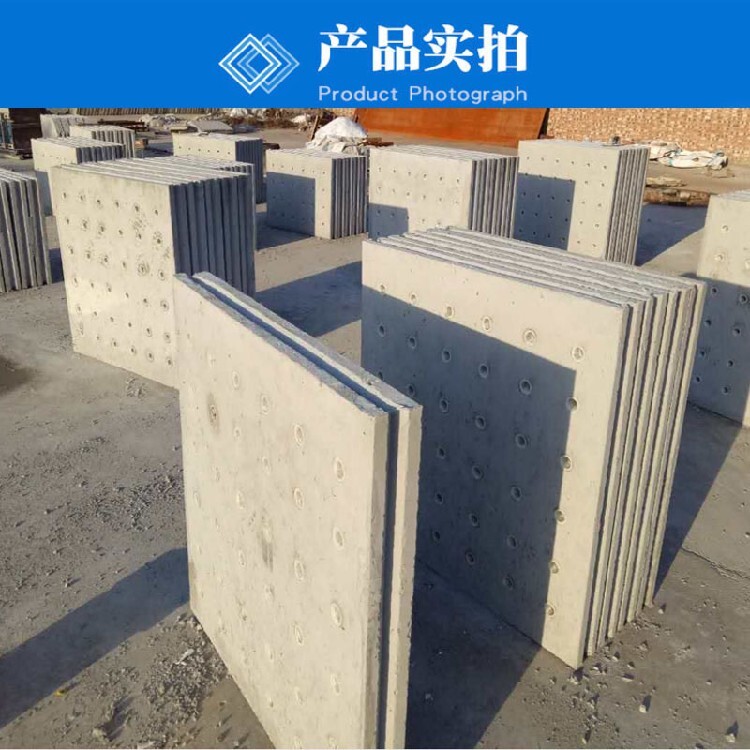

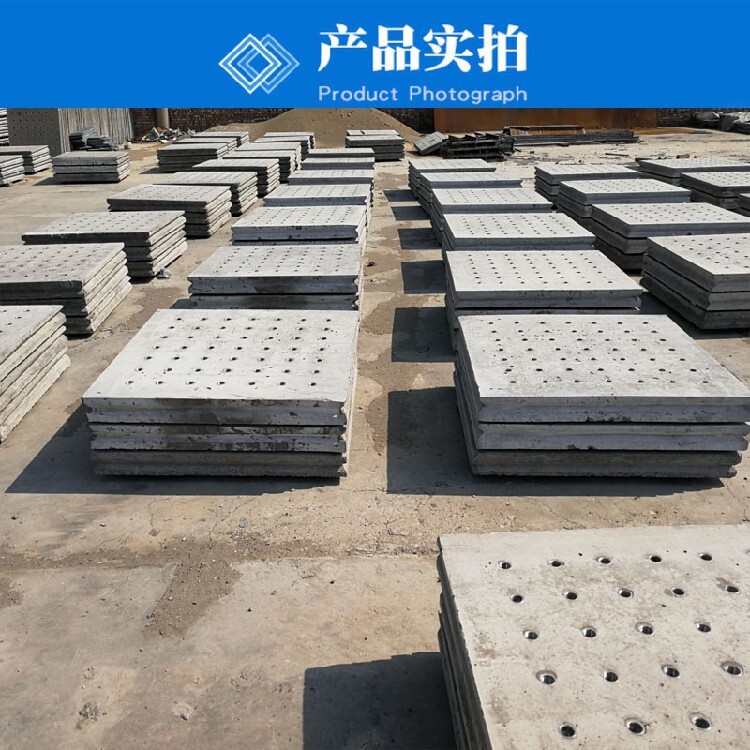

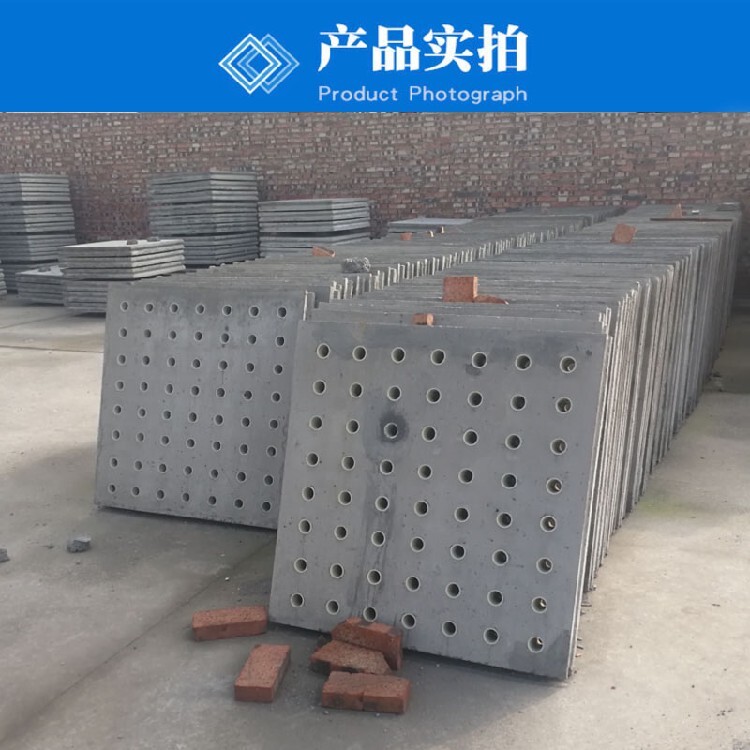

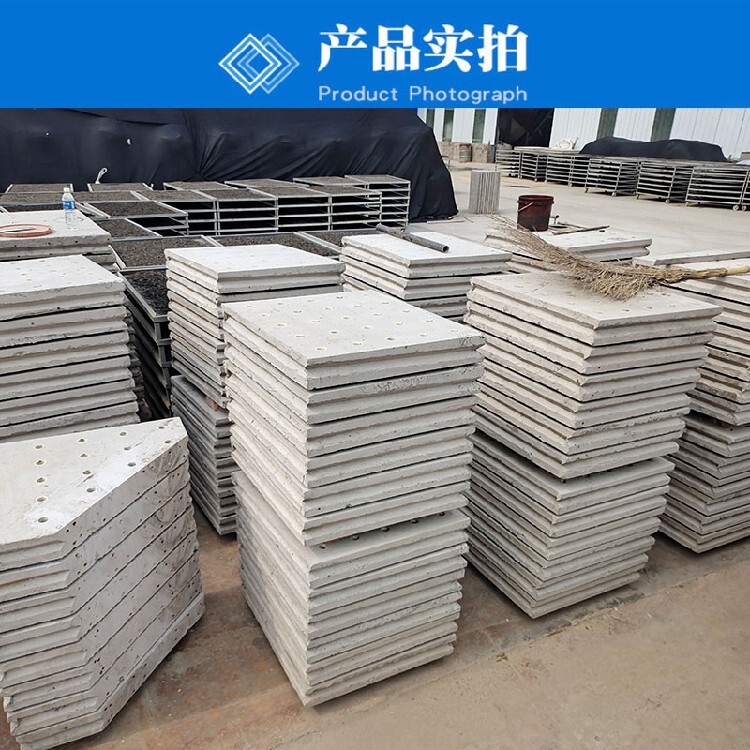

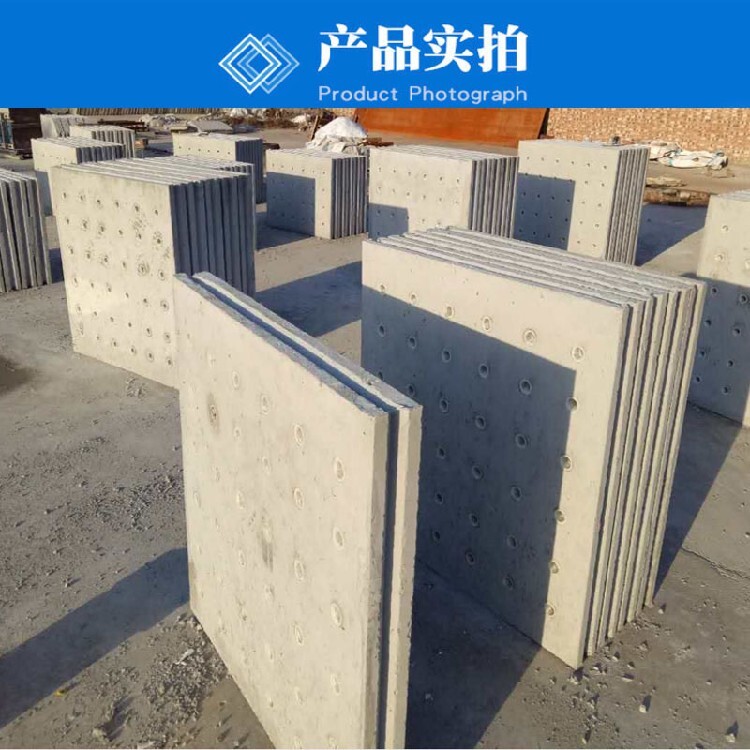

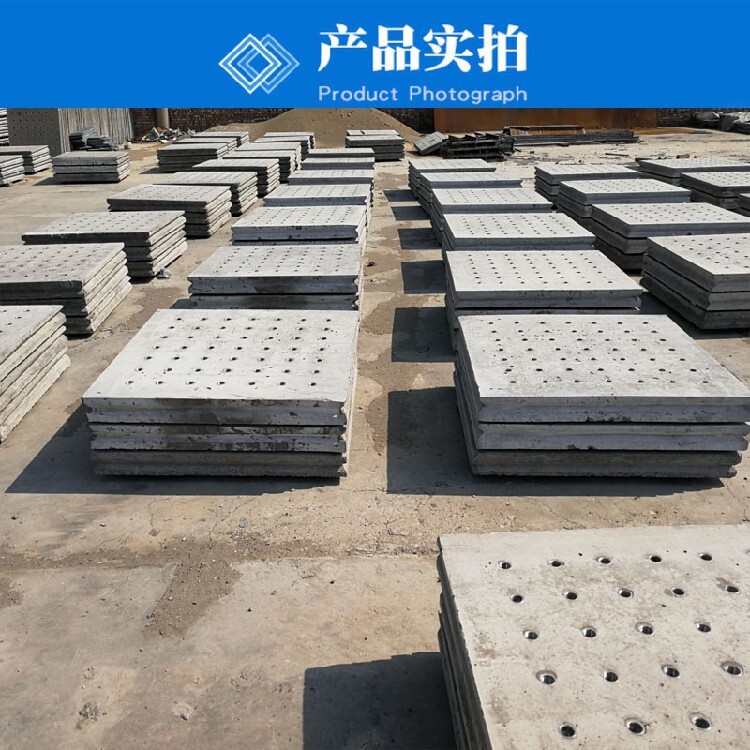

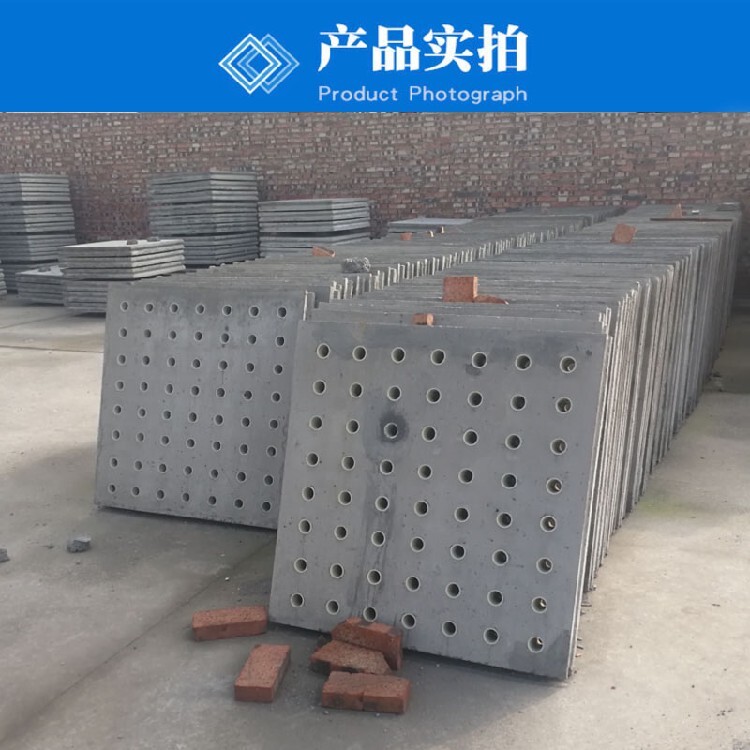

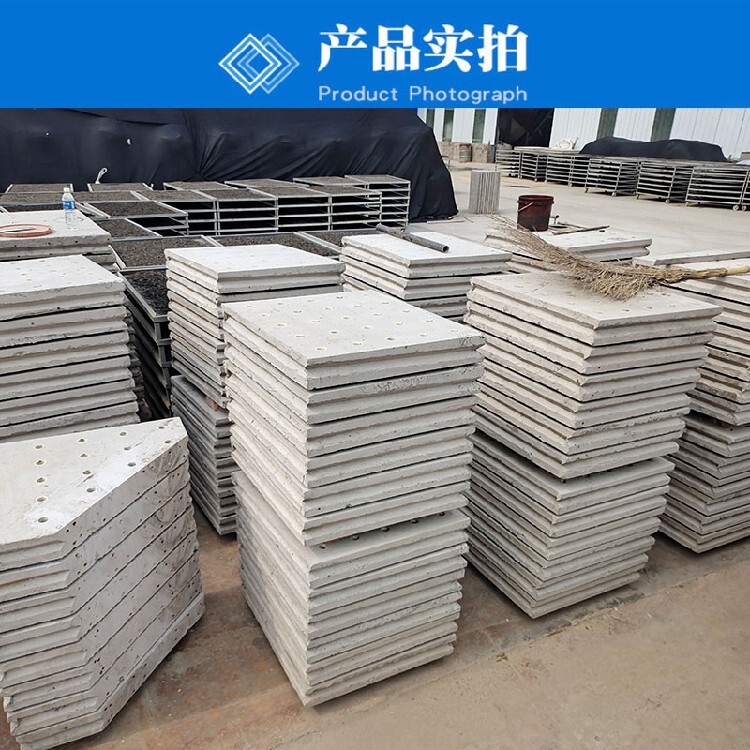

用途水过滤规格980mm厚度100mm名称混泥土滤板

为提高混凝土滤板在不同环境下的强度,可从原材料选择、配合比设计、施工工艺控制以及后期防护等方面采取措施,具体如下:

原材料选择

水泥:选用高强度等级、质量稳定的水泥,如硅酸盐水泥或普通硅酸盐水泥。对于有特殊环境要求的,可选用特种水泥,如抗硫酸盐水泥用于硫酸盐侵蚀环境,低热水泥用于大体积混凝土滤板以减少水化热。

骨料:选择质地坚硬、级配良好的骨料。粗骨料的粒径和形状要符合要求,针片状颗粒含量应较少,以提高混凝土的密实度和骨架作用。细骨料宜选用中砂,含泥量等杂质要严格控制,避免影响混凝土的强度和耐久性。

掺合料:合理掺入掺合料,如粉煤灰、矿渣粉、硅灰等。这些掺合料能改善混凝土的工作性能,提高混凝土的密实度,增强其抗渗性、抗冻性和抗化学侵蚀能力,从而提高强度。其中,硅灰能显著提高混凝土的早期强度和抗渗性,粉煤灰可改善混凝土的和易性,降低水化热。

外加剂:根据不同环境和性能要求,添加合适的外加剂,如减水剂、引气剂、防水剂等。减水剂可在不增加用水量的情况下提高混凝土的流动性,有利于施工振捣密实,提高强度;引气剂能在混凝土中引入微小气泡,提高混凝土的抗冻性和抗渗性;防水剂可降低混凝土的渗透性,提高其抗水和抗化学侵蚀能力。

配合比设计

主筋为1级φ12螺纹钢,箍筋为φ8圆钢。

滤梁需预埋钢筋(φ12螺纹钢),顶面上预留300mm长与滤板主筋焊接连接。滤池底板滤梁部位主筋需预留300mm长与滤梁竖向主筋焊接连接。旧池改造需凿出底板主筋与滤梁竖向主筋焊接。

混凝土强度一般为C25级。

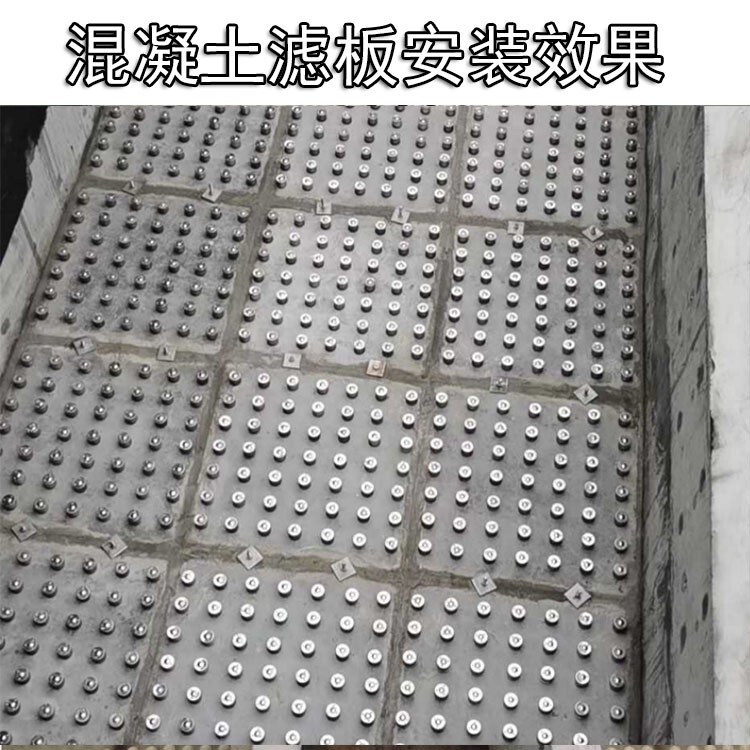

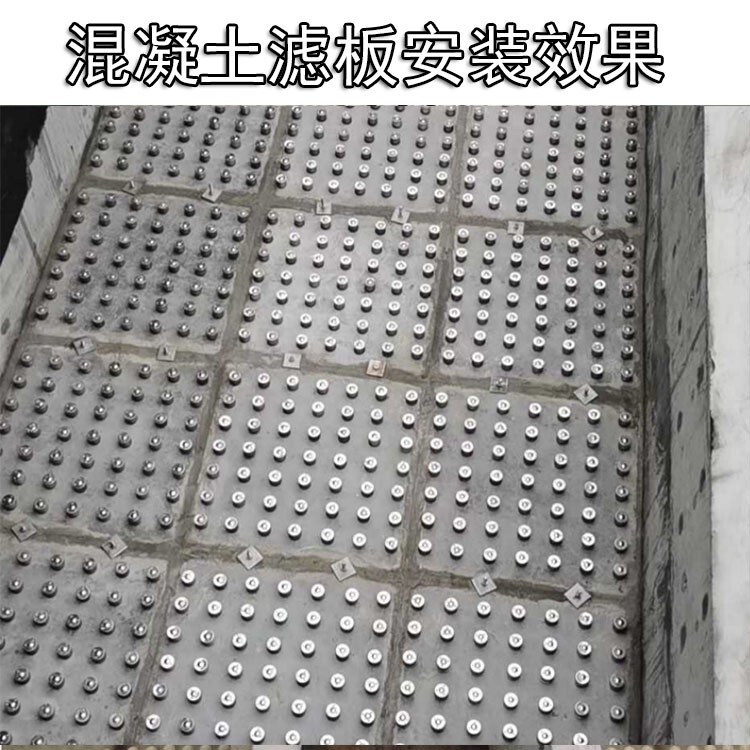

混凝土滤板上下两面每平方米水平误差1毫米,滤池中安装达到整时误差小于等于5毫米的,且四边整齐无翘缺,完全满足滤池设计技术规范要求。微型生物滤池混凝土滤板安装要求,滤板水平安装精度要求较高,其重要基础是设计滤梁的整池平整及预埋铆固滤板用的不锈钢件定位准确性

混凝土滤板在不同环境下的强度变化规律受多种因素综合影响,以下是不同环境下的具体分析:

温度环境

高温环境

在一般高温情况下(30℃ - 60℃),混凝土内部水分蒸发加快,水泥水化反应速度加快,早期强度增长较快,但后期强度可能会受到一定影响。因为水分快速蒸发会导致混凝土内部形成更多的孔隙和微裂缝,降低其密实度,从而使长期强度增长受限。

当温度超过 60℃时,混凝土中的水泥石与骨料之间的粘结力会逐渐下降,混凝土的抗压强度和抗折强度都会随温度升高而明显降低。例如在一些工业高温废水处理池中的混凝土滤板,长期处于高温环境下,其强度可能在几年内就出现明显下降。

当温度达到 100℃以上时,混凝土中的水分会大量蒸发,内部结构会遭到严重破坏,强度会急剧下降。

低温环境

在 0℃ - 10℃的低温环境下,水泥水化反应速率减缓,混凝土强度增长速度变慢。但只要混凝土内部水分不结冰,强度仍会随时间缓慢增长。

当温度低于 0℃时,混凝土中的水分开始结冰,冰的体积膨胀会在混凝土内部产生冻胀应力,使混凝土内部结构受损,导致强度降低。而且反复的冻融循环会使这种损伤不断积累,对混凝土滤板的强度破坏更为严重。如在寒冷地区的室外水处理滤池中,冬季混凝土滤板可能会因冻融循环而出现强度下降,表面剥落等现象。

维护保养

定期对滤板进行检查,及时清理表面杂质,对发现的裂缝等问题进行修复,能有效延长滤板使用寿命,可使其使用 40 - 50 年。

若长期不维护,滤板孔隙堵塞、裂缝扩大等问题会加速滤板损坏,使其使用寿命大幅缩短,可能 20 - 30 年就需要更换。

设计荷载

设计时合理计算滤板承受的滤料重量、水压力等荷载,使滤板有足够的强度储备,在正常使用条件下,使用寿命可达 30 年以上。

若实际荷载超过设计荷载,滤板易出现变形

配合比设计

水灰比:严格控制水灰比,它是影响混凝土强度的关键因素。在满足施工和易性的前提下,尽量降低水灰比,以减少混凝土内部的孔隙率,提高其密实度和强度。一般来说,水灰比每降低 0.1,混凝土强度可提高 20% - 30%。

砂率:合理确定砂率,使骨料的级配达到佳状态,既能混凝土的工作性能,又能提高其强度。砂率过大或过小都会影响混凝土的密实度和强度,通常通过试验确定佳砂率。

胶凝材料用量:根据混凝土的强度等级和环境要求,确定合适的胶凝材料用量。在混凝土强度的基础上,优化水泥与掺合料的比例,充分发挥它们的协同作用,提高混凝土的综合性能。

施工工艺控制

搅拌:采用合适的搅拌设备和搅拌工艺,确保混凝土搅拌均匀,使水泥、骨料、掺合料和外加剂等充分混合。搅拌时间要适当,过长或过短都会影响混凝土的性能。

浇筑:在浇筑过程中,要确保混凝土的浇筑连续性,避免出现冷缝。采用合理的振捣方式,如插入式振捣器、平板振捣器等,使混凝土振捣密实,排除内部的空气和水分,减少孔隙和缺陷,提高混凝土的密实度和强度。

养护:加强混凝土滤板的养护工作,养护条件对混凝土强度增长至关重要。在浇筑完成后,应及时覆盖保湿材料,如塑料薄膜、草帘等,保持混凝土表面湿润,防止水分过快蒸发。对于高温环境,可采用洒水降温养护;对于低温环境,可采取保温措施,如覆盖棉被、设置暖棚等,延长混凝土的养护时间,一般不少于 7 天,对于掺用缓凝型外加剂或有抗渗要求的混凝土,养护时间不少于 14 天。

后期防护

表面处理:对混凝土滤板表面进行防护处理,如涂刷防水涂料、防腐涂料等,形成一层保护膜,阻止外界水分、有害气体和化学物质等侵入混凝土内部,保护混凝土结构,提高其强度和耐久性。

定期维护:建立定期检查和维护制度,及时发现混凝土滤板出现的裂缝、剥落等问题,并采取相应的修复措施。对于轻微裂缝,可采用表面封闭法进行处理;对于较严重的裂缝,可采用压力灌浆等方法进行修复,防止裂缝进一步扩展,影响混凝土滤板的强度和使用性能。